C’è chi guarda il motorsport per passione, tifo o semplicemente perché le competizioni motoristiche sono affascinanti e ricche di emozioni. E chi invece lo segue come fosse un laboratorio, lo studia come un gigantesco campo di sperimentazione dal quale trarre essenzialmente una cosa: dati. Gli stessi che poi andranno a innervare gli studi degli ingegneri che avranno il compito di tradurli ed utilizzarli al meglio nella realizzazione dei veicoli che popolano le nostre strade.

Facciamo un passo indietro. Nessuna azienda costruttrice di motori o di componenti che poi costituiscono o ausiliano autovetture o moto è impegnata nel Motorsport semplicemente per fare politica di brand. Certo, i successi aiutano anche a vendere prodotti e il fatto di avere ore di esposizione mediatica ai propri nomi, marchi e modelli è ovviamente parte dell’obiettivo che sta dietro un investimento. Ma c’è molto altro.

Tutte le case costruttrici e quelle che forniscono componenti utilizzano le competizioni per testare e sviluppare soluzioni tecnologiche al fine di portarle poi sulle realizzazioni di serie. Nella Formula 1 l’avvento dell’era delle power-unit è stata un gigantesco volano per molte case costruttrici per passare con decisione all’ibrido. La Formula E fornisce ad ogni gara dati fondamentali per i reparti, sempre più grandi e con investimenti in forte crescita, delle aziende produttrici (anche) di auto elettriche. Ma se il percorso logico: corsa-strada appare abbastanza intuitivo, almeno sui massimi sistemi, per quanto riguarda i produttori di motori, forse non lo è del tutto per chi produce, ad esempio, impianti frenanti, pneumatici oppure colonnine di ricarica per auto elettriche.

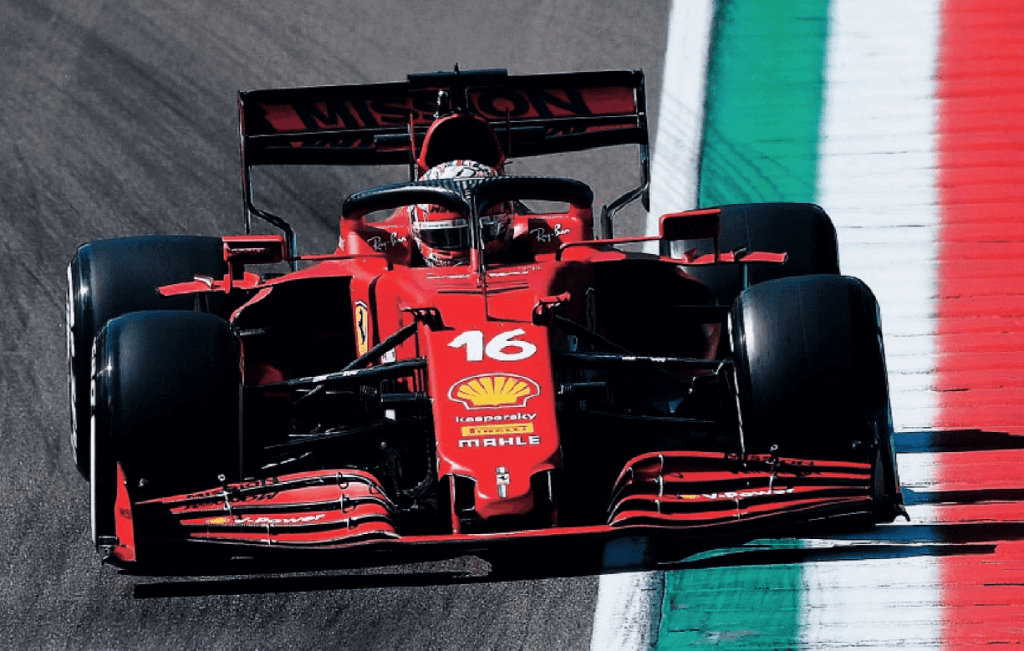

Ci si potrebbe legittimamente chiedere: ma Pirelli cosa se ne fa dei dati che le arrivano dalle gare di Formula 1 (dove è fornitore unico)? Gli pneumatici che montano quei bolidi non sono minimamente parenti di quelli che montiamo noi automobilisti da strada. In realtà non è così. Per Pirelli, il motorsport è il più grande laboratorio a cielo aperto di ricerca e sviluppo e la relazione diretta tra pista e strada è parte integrante della filosofia del brand della P lunga. Ciò che unisce i due mondi è in primis proprio il P Zero, la gamma di pneumatici che racchiude l’impegno dell’azienda ai massimi livelli in termini di tecnologia, sicurezza, ecologia e sportività. Ci sono molti esempi, anche passati, di tecnologie che sono state viste per la prima volta nel motorsport e che sono diventate parte integrante degli pneumatici per auto stradali ad alte prestazioni. Esempio chiaro che affonda radici nel passato è stato quello degli pneumatici a basso profilo che sono stati sviluppati per la prima volta all’inizio degli anni ‘70 da Pirelli per consentire alla Lancia Stratos di correre nei rally. La gomma da rally infatti, per caratteristiche e complessità, deve garantire durante il suo utilizzo anche la possibilità di proseguire la gara in condizioni di bassa pressione, un concetto che poi ha permesso di studiare strutture e materiali che hanno visto una ricaduta nello sviluppo degli pneumatici stradali in particolare nell’applicazione Run Flat dove Pirelli è leader. In altri casi ci sono aree in cui il trasferimento tecnologico dal motorsport ai prodotti stradali è meno scontato. Ne è un esempio lo sviluppo di pneumatici intelligenti con sensori integrati, che trasmettono in tempo reale dati sulle condizioni della strada e degli pneumatici stessi. La chiave di svolta più importante in Formula 1 si avrà con il passaggio dai 13 ai 18 pollici previsto per la prossima stagione. I 18 pollici permetteranno a Pirelli non solo di continuare quel travaso tecnologico dalla Formula 1 agli pneumatici stradali già in essere a livello di materiali ma anche di ampliarlo visto che i nuovi pneumatici saranno ancora più simili a quelli utilizzati nel quotidiano dagli automobilisti.

Dalle gomme ai freni. Brembo, gruppo ormai internazionale con oltre 60 anni di storia, ha iniziato un innovativo percorso di crescita con l’obiettivo di diventare un vero e proprio “solution provider” al fianco dei grandi produttori di auto e moto – sia stradali che da competizioni – per affrontare nuove sfide come l’elettrificazione, la digitalizzazione, la sostenibilità e anche il design. Anche qui il mondo delle competizioni è un formidabile laboratorio in cui vengono testate le soluzioni tecnologiche più innovative che spesso vengono applicate, a distanza di anni, su auto e moto stradali. Ad esempio i dischi in carbonio ceramico che vengono forniti a molte supersportive stradali derivano dal carbonio utilizzato ormai da anni in Formula 1. Inoltre, i prodotti non sono più soltanto performanti e innovativi, ma anche esteticamente belli. Non è un caso che la pinza posteriore di Formula E nel 2020 abbia vinto il Compasso d’oro, il più importante riconoscimento di design internazionale. Brembo è nelle competizioni Racing dal 1975, l’anno del famoso incontro con Enzo Ferrari che permise l’ingresso direttamente nell’olimpo del Motorsport con una piccola fornitura di dischi in ghisa al team di Maranello. In Formula 1 il gruppo Brembo fornisce la gran parte di team con componenti idrauliche (pinze in alluminio litio, pompe e Brake by Wire – BBW – il sistema di ripartizione elettronica della frenata) e materiali di attrito (dischi e pastiglie in carbonio). Ma oltre alla semplice fornitura c’è un rapporto di continuo scambio di informazioni e dati con i team e con i piloti. Per il sesto anno consecutivo l’azienda bergamasca fornisce inoltre tutti i piloti di MotoGP con i propri impianti frenanti. Durante una sessione di test in Qatar è stato testato un nuovo disco ventilato in carbonio. Una nuova opzione a disposizione dei team che si aggiunge al disco in carbonio standard che possa permettere ai piloti di avere una maggiore scelta in vista di alcune gare in cui gli impianti frenanti raggiungono temperature alte e dunque hanno bisogno di un maggiore scambio termico. Tutte innovazioni che forniscono agli ingegneri dati fondamentali per trasferire questa esperienza nella produzione che andrà ad equipaggiare le moto da strada.

Abbiamo fatto cenno alla mobilità elettrica, recentemente vista nella sua massima espressione ai due E-Prix di Roma. André Lotterer e Pascal Wehrlein, piloti Porsche, sanno quanto sia importante il loro lavoro sui circuiti per fornire all’azienda dati da trasferire, ad esempio, sulla nuova Taycan.

A Roma anche Nissan, oltre a confermare il suo impegno anche per la terza generazioni di vetture di Formula E, ha ribadito che la scelta di competere nel Mondiale permetterà di acquisire maggiore esperienza e nuove conoscenze per sviluppare ulteriormente il know-how e affinare e migliorare l’esperienza futura dei clienti a bordo dei veicoli elettrici. Da chi produce auto elettriche a chi fornisce loro energia.

EnelX partecipa come Official Smart Charging Partner al campionato del mondo di Formula E. Le auto possono completare tutta la gara senza mai doversi fermare per il car swap così come accadeva in passato. Per arrivare al traguardo infatti basta la ricarica effettuata prima della partenza grazie alla tecnologia che Enel X offre alle undici scuderie in gara. Un balzo tecnologico reso possibile da un lato dalle batterie con maggiore capacità di accumulo, montate sui bolidi di nuova generazione, dall’altro grazie all’Enel X JuicePump Formula E Edition, innovativa infrastruttura di ricarica con una potenza doppia rispetto alle precedenti. Studiati appositamente per le monoposto della Formula E, questi supercharger di nuova concezione sono stati costruiti con tecnologie all’avanguardia, che integrano soluzioni tipiche delle stazioni di ricarica per la mobilità elettrica con quelle provenienti dal mondo dell’aeronautica e del motosport. Enel X JuicePump pesa la metà (200 kg), garantisce il doppio della potenza ed è facilmente trasportabile da un circuito all’altro. Oltre tutto può ricaricare fino a 80 kW e fare il pieno di energia in 75 minuti. Tutte caratteristiche che ad EnelX sono utilissime per la realizzazione di colonnine di ricarica che vedremo in futuro sempre più presenti nelle nostre città. Molti esempi, ma ce ne sono ancora tantissimi, di come le “corse” non siano solo gareggiare l’un contro l’altro.