Nettuno ha mostrato la sua casa e le sue origini. Andiamo a scoprire a Modena, nello stabilimento di Maserati, dove e come nasce questo motore di nuovissima generazione, in una particolare struttura, fin a poco tempo fa a conoscenza di pochi, che si chiama Engine Lab. Questo laboratorio, che si trova esattamente dove venivano assemblati e provati al banco i motori Maserati di un tempo, ora si è trasformato in una vera e propria clinica meccanica, dove si lavora in modo artigianale, ma con una tecnologia di altissimo livello.

Un posto isolato dal mondo esterno, oltre che per la riservatezza di informazioni, anche per preservare l’ambiente da eventuale contaminazione di sporcizia o polveri dannose per le lavorazioni di assemblaggio. Si utilizzano perfino semafori rossi per segnalare quando qualcuna delle porte che comunicano con l’esterno è aperta. C’è molto di derivazione tecnologica F1 nel nuovissimo motore Nettuno e questo lo si capisce anche nei controlli qualità scrupolosi che vanno ben oltre già un elevato standard imposto.

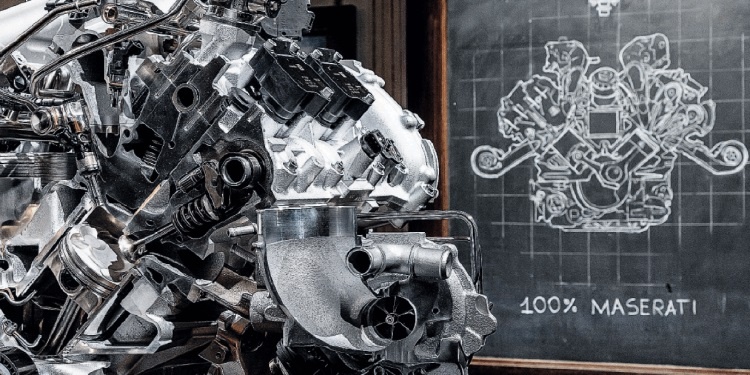

Concettualmente si parte da un sei cilindri, disposti a V, di 90 gradi e sovralimentato da due turbocompressori. Motore di prestazioni superlative, con una cilindrata di 3.000 cc, potenza massima 630 cavalli a 7.500 giri, coppia massima 730 Newton metri erogati fra 3.000 e 5.500 giri. Potenza specifica da record di 210 Cv/litro. Tutto merito di soluzioni provenienti delle corse, come la Maserati Twin Combustion, sistema brevettato di precamera.

Una tecnologia largamente impiegata in Formula 1 ma mai prima d’ora trasportata in una produzione stradale. Doppio sistema di iniezione diretta ed indiretta, per ogni cilindro, in cui si aggiunge una precamera passiva; ovvero un volume addizionale oltre alla normale camera di combustione. Nella precamera comincia una combustione pilota che poi si propaga alla camera tradizionale, collegata ad una seconda candela. Il tutto comporta lo spostamento più in alto del punto di detonazione della benzina. In questo modo si ricerca il miglior compromesso tra una guida ordinaria con contenimento dei consumi e la massima prestazione quando ci si scatena in pista.

Nettuno viene assemblato in sei postazioni specifiche dove ogni addetto ha a disposizione monitor touch screen che fungono da veri e propri manuali di istruzioni perché le operazioni che deve effettuare sono relativamente poche, ma molto complesse. Qui si percepisce la vera artigianalità.

Nella prima postazione di assemblaggio, grazie all’ausilio di particolari forni, si procede al riscaldamento del basamento motore per permettere l’inserimento della canna cilindri. Il posizionamento è manuale ma controllato da diverse telecamere che verificano la presenza dell’o-ring e anche il numero progressivo che viene assegnato in partenza al motore.

Nella seconda postazione avviene uno dei passaggi più importanti, ovvero la scelta dei cuscinetti di banco e di biella, che servono a garantire corretto funzionamento e la lubrificazione delle parti in movimento, con la giusta tolleranza. Per mezzo di un bar code che legge ogni componente, il macchinario apre da solo un cassetto con dentro il giusto cuscinetto da montare. Non si può sbagliare. L’abbinamento pistone-biella-cuscinetto avviene di nuovo manualmente, ma sempre grazie ad un sistema computerizzato che elabora e monitora la corretta scelta del componente da utilizzare.

Nella terza area si passa all’assemblaggio della testa motore prelevata dal rack e installata sul banco. Dopodiché l’operatore può iniziare a montare tutta la componentistica relativa ai gruppi valvole, inclusi molle e bilancieri. Il corretto montaggio viene monitorato da una macchina che controlla l’altezza delle valvole e la loro tenuta.

Quarta postazione, detta “stazione di pressatura”, è quella dove si effettuano le prove di tenuta della testa verificando che non ci siano perdite dai cilindri. Successivamente si passa al montaggio dei copricerchi sui quali vengono installati gli alberi a camme. La testa viene poi accoppiata al blocco motore mediante un mandrino che guida l’operatore per serrare le viti della testa, grazie a telecamere che monitorano i punti di attacco della chiave. Ogni procedura errata viene segnalata. Considerando che la lubrificazione è di tipo a carter secco, la prossima operazione da eseguire è il montaggio della componentistica legata alla distribuzione, del treno di pompe olio e delle pompe di benzina, che sono una per ciascuna bancata posta nel coperchio della testa. Come ultima prova si valuta la tenuta anteriore e posteriore dell’albero motore, eseguita mettendo in pressione il sistema.

Con la quinta postazione si procede all’assemblaggio dell’impianto a doppia iniezione e dei turbocompressori integrati nei collettori di scarico; vengono effettuati dei test per verificare il circuito del carburante e il giusto ordine di serraggio nella chiusura del collettore di scarico mediante diverse telecamere, per garantire la qualità del componente. L’ultima operazione comprende il montaggio di alternatore, compressore aria-condizionata e volano. Una volta che il motore è stato assemblato completamente si fa un ultimo check up con verifica degli eventuali problemi riscontrati durante tutto il processo produttivo.

Se è tutto ok, il motore viene impacchettato e mandato alla sala prove: è un vanto della Maserati quello di verificare ogni singolo propulsore. Si tratta di 40 minuti di test, con misurazione dei valori di potenza e coppia e il controllo di un centinaio di parametri.